エンジニアリングカーのリム(掘削機、ローダー、鉱山トラックなどの大型車両用リムなど)は、通常、鋼鉄またはアルミニウム合金材料で作られています。製造工程は、原材料の準備、成形加工、溶接組立、熱処理、表面処理、最終検査まで、複数の工程から構成されています。以下は、エンジニアリングカーのリムの典型的な製造工程です。

1. 原材料の準備

材料の選択:リムには通常、高強度鋼またはアルミニウム合金が用いられます。これらの材料は、優れた強度、耐久性、耐腐食性、耐疲労性を備えている必要があります。

切断: 後続の加工に備えて、原材料(鋼板やアルミニウム合金板など)を特定のサイズのストリップまたはシートに切断します。

2. リムストリップ成形

ローリング成形:切断された金属板をロール成形機でリング状に圧延し、リムストリップの基本形状を形成します。圧延工程では、リムのサイズと形状が設計要件を満たすように、力と角度を正確に制御する必要があります。

エッジ処理:特殊な設備を使用してリムのエッジをカール、補強、または面取りし、リムの強度と剛性を高めます。

3. 溶接と組み立て

溶接:成形されたリムストリップの両端を溶接して、完全なリングを形成します。溶接品質と均一性を確保するため、通常は自動溶接装置(アーク溶接やレーザー溶接など)を用いて行われます。溶接後は、バリや溶接部の凹凸を除去するために、研磨と洗浄が必要です。

組み立て:リムストリップをリムの他の部品(ハブ、フランジなど)と組み立てます。通常は機械プレスまたは溶接で行います。ハブはタイヤに取り付けられる部品で、フランジは車軸に接続される部品です。

4. 熱処理

焼鈍または焼入れ:溶接または組み立てられたリムに焼鈍や焼入れなどの熱処理を施すことで、内部応力を除去し、材料の靭性と強度を向上させます。材料の物理的特性が要件を満たすように、熱処理プロセスは正確に制御された温度と時間で実行する必要があります。

5. 機械加工

旋削・穴あけ加工:CNC工作機械を用いたリムの精密加工。リムの内外面の旋削、穴あけ(取り付けボルト穴など)、面取りなどが含まれます。これらの加工は、リムのバランスと寸法精度を確保するために高い精度が求められます。

バランス調整:加工済みのリムに対して動的バランス試験を実施し、高速回転時の安定性を確認します。試験結果に基づいて、必要な修正と調整を行います。

6.表面処理

洗浄と錆の除去: リムを洗浄し、錆を除去し、脱脂して、表面の酸化物層、油汚れ、その他の不純物を取り除きます。

コーティングまたは電気メッキ:リムには通常、プライマー、トップコート、電気メッキ(電気亜鉛メッキ、クロムメッキなど)などの防錆処理が必要です。表面コーティングは美しい外観を実現するだけでなく、腐食や酸化を効果的に防止し、リムの耐用年数を延ばします。

7. 品質検査

外観検査:リム表面にキズ、ひび割れ、気泡、塗装ムラなどの欠陥がないか確認します。

寸法検査:特殊な測定ツールを使用して、リムのサイズ、真円度、バランス、穴の位置などを検出し、設計仕様と品質基準を満たしていることを確認します。

強度テスト: 圧縮、引張、曲げなどの特性を含む静的または動的強度テストをリムに対して実行し、実際の使用における信頼性と耐久性を確認します。

8. 梱包と配送

梱包: すべての品質検査に合格したリムは、輸送中の損傷からリムを保護するために、通常は耐衝撃性と防湿性のある梱包で梱包されます。

配送: 梱包されたリムは注文の手配に従って出荷され、顧客またはディーラーに輸送されます。

エンジニアリングカーリムの製造工程には、材料の準備、成形、溶接、熱処理、機械加工、表面処理など、複数の精密加工工程が含まれており、リムの優れた機械的特性と耐腐食性を確保しています。過酷な作業環境下でも長期的な耐久性と信頼性を確保するため、各工程で厳格な品質管理が求められます。

当社は中国No.1のオフロードホイール設計・製造会社であり、リムコンポーネントの設計・製造においては世界をリードするエキスパートです。すべての製品は最高品質基準に従って設計・製造されており、20年以上のホイール製造経験を誇ります。

ホイールローダー、アーティキュレートトラック、グレーダー、ホイールショベルなど、建設機械用の幅広いリムを取り揃えています。ボルボ、キャタピラー、リープヘル、ジョンディアといった有名ブランドの中国における正規リムサプライヤーです。

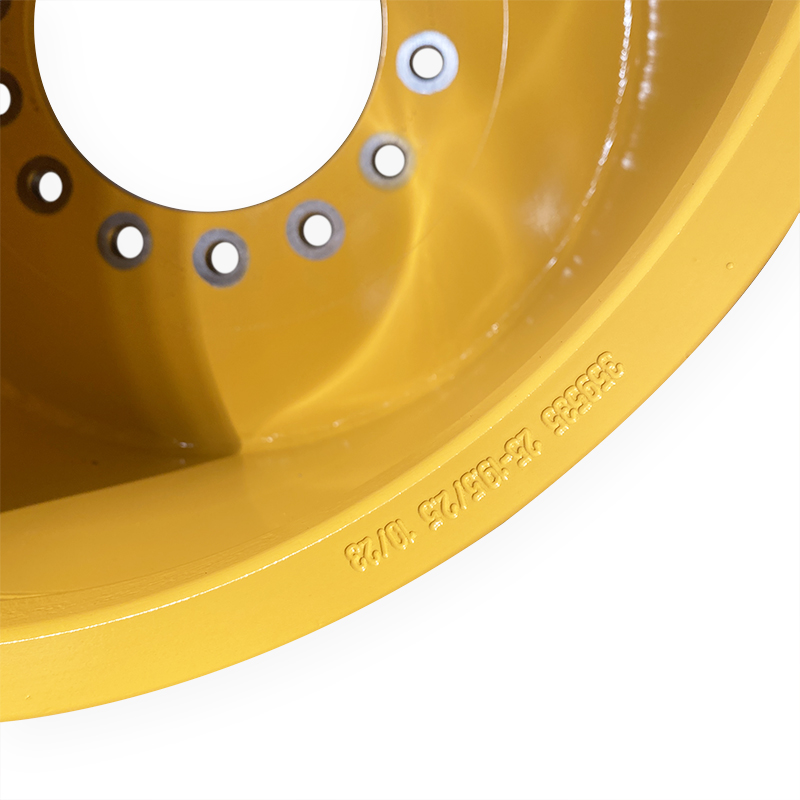

その19.50-25/2.5 リム私たちは提供しますJCBホイールローダーお客様から高い評価をいただいております。19.50-25/2.5はTLタイヤ用の5PC構造リムで、ホイールローダーや普通車両によく使用されます。

弊社が製造可能なホイールローダーのサイズは以下のとおりです。

| ホイールローダー | 14:00~25:00 |

| ホイールローダー | 17:00~25:00 |

| ホイールローダー | 19.50-25 |

| ホイールローダー | 22.00-25 |

| ホイールローダー | 24.00-25 |

| ホイールローダー | 25.00-25 |

| ホイールローダー | 24:00~29 |

| ホイールローダー | 25:00~29 |

| ホイールローダー | 27.00-29 |

| ホイールローダー | DW25x28 |

ホイールローダーを正しく使用するにはどうすればいいですか?

ホイールローダーは一般的な建設機械の一種で、主に土木工事、採掘、建設などの現場で、資材の積み込み、輸送、積み込み、清掃に使用されます。ホイールローダーを正しく使用することで、作業効率が向上するだけでなく、作業の安全性も確保できます。ホイールローダーの基本的な使用方法と手順は以下のとおりです。

1. 手術前の準備

機器の点検:ホイールローダーの外観とさまざまなコンポーネントを点検し、タイヤ(タイヤの空気圧と摩耗をチェック)、油圧システム(オイルレベルが正常かどうか、漏れがないか)、エンジン(エンジンオイル、冷却剤、燃料、エアフィルターなどをチェック)など、良好な状態であるかどうかを確認します。

安全点検: ブレーキ、ステアリングシステム、ライト、ホーン、警告標識など、すべての安全装置が正常に作動していることを確認します。キャビン内のシートベルト、安全スイッチ、消火器が良好な状態であるかどうかを確認します。

環境チェック: 作業現場に障害物や潜在的な危険がないか確認し、地面が堅固で平らであり、明らかな障害物やその他の潜在的な危険がないことを確認します。

機器の始動:キャビンに乗り込み、シートベルトを締めてください。取扱説明書の指示に従ってエンジンを始動し、機器が温まるまで(特に寒い天候の場合)、ダッシュボードの表示灯と警報システムを観察し、すべてのシステムが正常であることを確認してください。

2. ホイールローダーの基本操作

シートとミラーの調整:シートを快適な位置に調整し、コントロールレバーとペダルがスムーズに操作できることを確認してください。バックミラーとサイドミラーを調整して、視界が良好になるようにしてください。

操作コントロールレバー:

バケット操作レバー:バケットの上昇と傾斜を制御するために使用します。レバーを後方に引くとバケットが上昇し、前方に押すとバケットが下降します。左右に押すとバケットの傾斜を制御します。

走行コントロールレバー:通常は運転席右側にあり、前進と後進のギアを選択します。前進または後進のギアを選択した後、アクセルペダルを徐々に踏み込み、速度を調整します。

旅行業務:

スタート: 適切なギア (通常は 1 速または 2 速) を選択し、アクセル ペダルをゆっくり踏み、ゆっくりとスタートし、急加速を避けます。

ステアリング:ステアリングホイールをゆっくりと回して操舵を制御し、横転を防ぐため、高速走行時の急旋回は避けてください。車両の安定性を確保するため、車速を一定に保ちます。

読み込み操作:

資材の山に近づく: 低速で資材の山に近づき、バケットが安定していて地面に近いことを確認し、資材をシャベルで入れる準備をします。

材料のシャベル作業:バケットが材料に接触したら、バケットをゆっくりと持ち上げ、後方に傾けて適切な量の材料をシャベルで掘り出します。偏荷重を避けるため、バケットに均等に荷重がかかっていることを確認してください。

リフティングショベル:積載後はバケットを適切な輸送高さまで持ち上げ、高すぎたり低すぎたりしないようにして、視界の確保と安定性を保ちます。

移動と荷降ろし:低速で資材を所定の場所まで運び、バケットをゆっくりと下げてスムーズに荷降ろしします。荷降ろしの際は、バケットのバランスを確認し、急激に荷降ろしをしないでください。

3. 安全な操作のためのポイント

安定性の維持:ローダーの安定性を維持するため、斜面では横滑りや急旋回を避けてください。斜面を走行する際は、転倒の危険を避けるため、直進走行を心がけてください。

過積載を避ける:ローダーの積載容量に応じて適切な積載を行い、過積載を避けてください。過積載は操作の安全性に影響を与え、機器の摩耗を増加させ、機器の耐用年数を短縮します。

視界を良好に保つ: 積載時および輸送時には、運転手の視界が良好であることを確認してください。特に、複雑な作業環境や混雑した場所で作業する場合は、特に注意してください。

低速運転:積み込み・積み下ろしの際は、必ず低速で運転し、急加速や急ブレーキは避けてください。特に、資材山の近くで機械を運転する際は、ゆっくりと運転してください。

4. 手術後のメンテナンスとケア

機器の清掃: 作業後は、ホイールローダー、特にバケット、エンジンの空気取り入れ口、ラジエーターなど、ほこりや汚れがたまりやすい部分を清掃します。

摩耗の確認: タイヤ、バケット、ヒンジ ポイント、油圧ライン、シリンダー、その他の部品が損傷、緩み、または漏れていないかどうかを確認します。

燃料補給と給油:必要に応じてローダーに燃料を補給し、油圧オイルやエンジンオイルなどの各種潤滑油を点検・補充してください。すべての潤滑箇所を常に良好な状態に保ってください。

設備の状態を記録する:稼働時間、メンテナンス状況、障害記録などの運転記録と設備の状態記録を保持し、日常の管理とメンテナンスを容易にします。

5. 緊急時の対応

ブレーキ故障: すぐに低速ギアに切り替え、エンジンを使用して減速し、ゆっくりと停止します。必要に応じて、緊急ブレーキを使用します。

油圧システムの故障: 油圧システムが故障または漏れている場合は、直ちに操作を停止し、ローダーを安全な位置に停止して、点検または修理してください。

機器故障アラーム:ダッシュボードに警告信号が表示された場合は、すぐに故障の原因を確認し、状況に応じて操作を続行するか修理するかを決定します。

ホイールローダーを使用するには、操作手順の厳格な遵守、各種制御装置と機能への精通、良好な運転習慣、定期的なメンテナンスと手入れ、そして常に運転安全性への配慮が求められます。適切な使用とメンテナンスは、機器の寿命を延ばすだけでなく、運転効率を向上させ、建設現場の安全を確保するためにも重要です。

当社は、鉱業用リム、フォークリフト用リム、工業用リム、農業用リム、その他のリム部品およびタイヤの分野に幅広く携わっています。

当社がさまざまな分野向けに製造できるさまざまなサイズのリムは次のとおりです。

エンジニアリング機械のサイズ: 7.00-20、7.50-20、8.50-20、10.00-20、14.00-20、10.00-24、10.00-25、11.25-25、12.00-25、13.00-25、14.00-25、17.00-25、19.50-25、22.00-25、24.00-25、25.00-25、36.00-25、24.00-29、25.00-29、27.00-29、13.00-33

採掘サイズ: 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 28.00-33, 16.00-34, 15.00-35, 17.00-35, 19.50-49, 24.00-51, 40.00-51, 29.00-57, 32.00-57, 41.00-63, 44.00-63,

フォークリフトのサイズは、3.00-8、4.33-8、4.00-9、6.00-9、5.00-10、6.50-10、5.00-12、8.00-12、4.50-15、5.50-15、6.50-15、7.00-15、8.00-15、9.75-15、11.00-15、11.25-25、13.00-25、13.00-33です。

産業車両のサイズは次のとおりです: 7.00-20、7.50-20、8.50-20、10.00-20、14.00-20、10.00-24、7.00x12、7.00x15、14x25、8.25x16.5、9.75x16.5、16x17、13x15.5、9x15.3、9x18、11x18、13x24、14x24、DW14x24、DW15x24、DW16x26、DW25x26、W14x28、DW15x28、DW25x28

農業機械のサイズは次のとおりです: 5.00x16、5.5x16、6.00-16、9x15.3、8LBx15、10LBx15、13x15.5、8.25x16.5、9.75x16.5、9x18、11x18、W8x18、W9x18、5.50x20、W7x20、W11x20、W10x24、W12x24、15x24、18x24、DW18Lx24、DW16x26、DW20x26、W10x28、14x28、DW15x28、DW25x28、W14x30、DW16x34、W10x38、 DW16x38、W8x42、DD18Lx42、DW23Bx42、W8x44、W13x46、10x48、W12x48

当社の製品は世界クラスの品質を誇ります。

投稿日時: 2024年9月14日